在新能源汽车飞速发展的今天,“里程焦虑”与“寿命焦虑”仍如一片阴霾,笼罩在许多潜在用户心头。“电动车是否耐用?”、“几年后电池会不会严重衰减?”——这些问题,成为他们迈向电动生活的最后一道门槛。

然而,市场正以最硬核的方式作出回应。一批行驶里程百万公里的埃安S,正以“无一大修”的坚实车况,向行业与用户递交了一份关于耐久与可靠的实证答案。现在,就让我们一同走进这段关于品质与信任的硬核故事。

三电系统 耐久性的终极试金石

在燃油车领域,能够实现百万公里无大修的车型并不多见,这足以说明这一标准的严苛性。然而,埃安S作为一款纯电动车,展现出令人惊讶的耐用性和稳定性。

近期,有三位埃安S车主分享了自己驾乘百万公里的历程:

车主1:电驱以及三电系统均为原装未动过,车辆无重大事故发生。

车主2:除定期更换轮胎、刹车片等易损件外,核心动力系统(如电动机、电池组等)长期保持稳定运行,未出现故障。

车主3:除了日常行驶产生的小刮小擦以外,大事故没有发生过。

在近期的央视采访中,广汽集团董事长冯兴亚表示:“这是一款旧车,它已经行驶了100万公里。中国纯电动车发展时间并不长,行驶100万公里的产品不是很多。我们对该车进行了全面检查,它完全处在正常使用状态。包括消费者最担心的电池使用寿命问题——开了100万公里,电池容量保持率仍在80%以上,完全满足日常使用需求”。

电池,是用户焦虑的焦点,也是埃安技术攻坚的重心。车辆能够历经近百万公里洗礼,本身就是对其电池技术最极端的严苛验证。

这几台车所搭载的电池技术,虽属埃安早期技术积淀,却已彰显出深厚的品质根基。其耐用性源于双重核心设计:电芯层面采用长寿命配方,通过材料优化将循环寿命提升至行业前列,为百万公里续航奠定基础;结构设计上更是全面超越国标要求,电池包在底部撞击、热稳定性等关键测试项目中,均以1.5倍于国标的强度进行验证,从硬件层面阻断衰减隐患。这种对耐用性的极致追求,并非临时之举,而是埃安自品牌诞生起便刻入基因的技术理念——将电池的全生命周期可靠性视为核心竞争力。

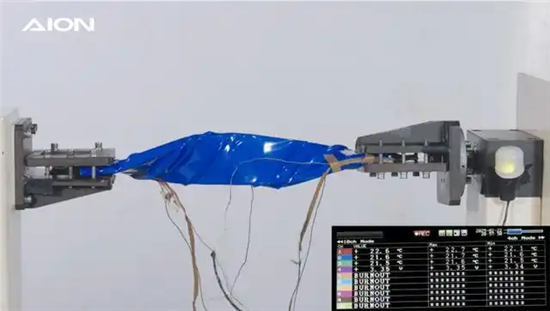

这份早期技术积累所验证的耐用逻辑,如今在弹匣电池技术中得到进一步传承与升级。作为埃安电池技术的集大成者,弹匣电池并未将安全与耐用割裂,而是构建了“安全-可靠-耐久”的三维体系。在耐用性维度,其搭载的P58微晶超能电芯,在常温快充条件下循环寿命可达4000周以上,对应整车理论行驶里程超150万公里;即便在高频快充场景中,历经300次循环后仍能通过短路测试,满足新国标对快充稳定性的严苛要求。结构上延续超国标设计思路,电池包通过180°扭转、30吨动态挤压等极端测试后,不仅保持结构完整,更能维持正常供电,形变量控制在3%以内,远超行业基准。

与此同时,弹匣电池的安全进化始终以耐用性为底色。从1.0时代实现三元锂针刺不起火,到2.0时代通过762mm口径子弹枪击测试(穿透速度≥800m/s)仍无热扩散,再到如今耐受200℃热箱考验,每一次安全升级都同步强化着耐用性能。其“分舱隔离”设计与双层速冷系统,在阻断热蔓延的同时,更能将电芯温度波动控制在极小范围,使电池在-30℃~60℃宽温域内保持稳定衰减速率,冬季续航达成率提升至82%。截至目前,搭载弹匣电池的车型已累计行驶480亿公里,保持“零自燃”记录的同时,电池容量衰减率较行业平均水平低30%,用大规模实测数据印证了“安全与耐用共生”的技术逻辑。

要实现百万公里无大修,智慧的“大脑”至关重要。埃安先进的BMS系统,如同一位7x24小时在线的“电池全科医生”,能对电池状态进行全时监控、智能均衡和精准预警。它不仅能在日常使用中优化充放电策略,有效延缓电池衰减,更能提前洞察潜在风险,防患于未然,确保电池在全生命周期内都处于最佳、最安全的工作区间。

此外,电驱系统(电机、电控)是电动车的“心脏”,长期高负荷运转对轴承、磁钢、绝缘材料是严峻考验。而埃安S的电驱能在百万公里无大修,其背后的精工制造、材料科学和散热技术功不可没,展现了远超行业标准的设计冗余和制造精度。埃安自主研发的高性能集成电驱,融合了扁线绕组、高效油冷等先进技术。这不仅带来了更高的功率密度和能效,其天生的散热优势与稳定的机械结构,更是确保了电驱在面临长时间、高负荷的连续工作时,依然能保持“冷静”与“稳健”。与此同时,埃安的电控系统经过多轮迭代与超长耐久测试,具备强大的抗干扰能力和环境适应性,确保在车辆整个生命周期内,指令精准,运行如一。